Vas és acél felületkezelés, felületvédelem

A felületkezeléseket vas és acél esetében arra fejlesztették ki, hogy az acél alapfémet megvédjék a gyors korrodálódástól és/vagy a munkadarab kinézetén javítsanak.

A felületi korrózió egy elektrokémiai reakció, ami akkor lép fel, amikor az acél víznek vagy széndioxid tartalmú (CO2) - így enyhén savas - nedves levegőnek van kitéve. Mivel minden fémnek saját elektromos vezetőképessége (potenciálja) van, a közvetlen kapcsolat a nedvességgel korróziós gócokat hozhat létre:

Azért, hogy az acélt megvédjék a korróziótól, bevett eljárás, hogy az acél felületét védőréteggel vonják be. A legjobb védelem egy elektromos szigetelő réteg lenne, mint a festék vagy a műanyag. Amíg ez a réteg sértetlen, az acél nem tud kapcsolatba lépni a levegő oxigén-tartalmával és a nedvességgel, és nem alakul ki korrózió. A műanyag alapú festékek (poliakril, poliuretán, epoxi vagy Politetrafluoroetilén (Teflon®)), is egyfajta műanyag felületvédő bevonat. Mivel azonban ezek a rétegek viszonylag puhák és könnyen sérülnek, az acél elemek esetében a legtöbb felületvédő bevonat fémből van, vagy legalábbis tartalmaznak fémet.

Az acél kötőelemeket védő legelterjedtebb felületkezelési eljárás a horganyzás:

- Elektromos vagy galvanikus horganyzás

- Tüzihorganyzás

- Egyéb mecahnikus vagy hőkezeléssel felvitt cink-horganyzás

Elektromos vagy galvanikus horganyzás

Galvanikus horganyzás elvi folyamata

Amint az a fenti ábrákon látható, a horganyzásra kerülő kisebb munkadarabokat beletehetjük egy forgó műanyag dobba, vagy megfelelő szerszámokra egyenként rögzíthetjük, az így rögzített munkadarabokat belemerítjük egy elektrolittal (elektromosan vezető folyadékkal) teli és negatív töltésű (katódos) fürdőbe. A fürdőben Cinkből (Zn), készült lemezek vannak, amelyek pozitív töltésűek (anód), az elektromos áram pedig a cink ionokat a negatív töltésű acél (katód) elemekre viszi át.

A cink kevésbé nemes, mint az acél. Ha védőrétegként alkalmazzák acél felületen, akkor úgy viselkedik, mint egy anód, ami elektronokat ad át az acélnak, ha az nedves környezetben elkezd korrodálódni. Mindaddig megvédi az acél felületét a fém Zn réteg, ameddig a felületen az jelen van. Ezt nevezik katódos védelemnek.

A vörös-, a sárgaréz, a nikkel, a króm, az ón és az ezüst nemesebbek, mint az acél. Ha ezeket a nemes fémeket védő bevonatként használják, akkor katódként viselkednek.

Ennek következtében az acél közvetlenül támadható lesz és rozsda jelenhet meg még a bevonat alatt is, amikor a nedvesség kapcsolatba kerül az acéllal (az anóddal) a bevonat pórusain vagy sérülésein keresztül.

Ezért a vas és az acéltermékek esetében a galvanikus cink a legelterjedtebb felületkezelő fém.

Galvanikus cink-horganyzás

A vas és acél alkatrészek korrózió elleni védelmében egyik leggyakrabban alkalmazott fémbevonat a cinkbevonat (horgany). A cinkbevonatok fő alkalmazási területe a vas és az acél korrózió elleni védelme. Elektrolitos (Galván) eljárással egy vékony 3-tól 25 µm (mikronig) terjedő cink réteggel vonjuk be a munkadarab felületét.

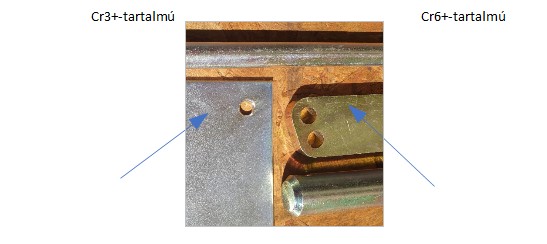

A cink ugyanis kevésbé nemes fém, mint az acél és ezért azt mindaddig megvédi a korróziótól, amíg a Zn bevonat jelen van. A cinkbevonat maga is korrodálódik és közben felületén szürkésfehér színű oxidok és karbonátok képződnek, amelyek lelassítják a további korrózióját (fehérrozsda). A fehérrozsda védőhatását jelenleg mesterséges úton felvitt passzív kromátrétegekkel helyettesítik. Ezen passziváló réteg az utókezelés körülményeitől függően lehet: natúr (Cr6+-kékes), natúr transzparens (Cr3+-irizáló), Cr6+sárga, és fekete.

Az utókezeléssel kialakított cink-kromát rétegek korrózióvédő hatása vízzel hígítható színtelen lakkozással tovább növelhető.

Horgany technológiánk

Üzemünkben galvanikus cink horganyozást több mint 30 éve végzünk, azonban ez a tevékenység 2019-óta teljesen újjáépített és automatizált, a mai modern ipari követelményeknek minden szempontból maximálisan megfelelő hatékony gépsorral történik, amit sokéves galvanizálási tapasztalattal rendelkező képzett és felkészült kiszolgáló személyzet irányít.

Az újjáépítés során teljesen újra gondoltuk mind a technológia kád sorrendet, mind a teljes automatizálást, hogy a lehető leghatékonyabb termelékenységgel tudjuk a horganyzott termékeinket előállítani.

- A Felület előkészítése

A horganyzási technológia lineáris, így a gépsor elrendezése is ezt a kialakítást követi. A technológia első lépése, mint minden fém-felületkezelés esetében a savas pácoló zsírtalanítás, ahol felületaktív szerekkel eltávolítjuk a durva zsír, olaj és egyéb bevonó szennyeződéseket, és itt történik zömében, a savas környezetnek köszönhetően, a laza-, és porózus mélyrozsda eltávolítása is. Az első savas zsírtalanítást követő öblítés után következik az elektro-zsírtalanítás lépése, ahol elektromos áram segítségével „fordított” galvanizálással lúgos közegben folytatjuk a felület további megtisztítását. Eltávolítjuk az erősebben tapadó zsírokat ráégett szennyeződéseket, felületi foszfátos-bevonatokat, illetve a maradék oxidokat (rozsdát) is, sőt néhány esetben vékony fémréteget is. Ismételt öblítést követően a munkadarabok híg savas közegben pácoljuk tovább (dekopírozás) a tökéletesen fémtiszta felület elérése érdekében. Savas Pácolás (dekopírozás) közben „aktiváljuk” is a munkadarab felületet, hogy a következőkben leválasztott cinkbevonat tökéletes tapadását biztosítani tudjuk.

- Cinkréteg leválasztása a megtisztított munkadarab felületére (horganyzás)

Öblítés után a sorrendben következő technológiai lépés a cink leválasztása a korábban előkészített munkadarab fémtiszta felületére. Elektromos egyenáram segítségével enyhén savas közegben választjuk le a cinket a különböző adalékokkal kezelt horganyfürdőben, ahol is tömör, fényes bevonatként cink védőréteg alakul ki a munkadarab felületén. A bevonat rétegvastagságát a horganyzási tartózkodási idővel és áramerősséggel szabályozzuk, állandó áramsűrűség tartása mellett állítjuk be a Megrendelő által kért vastagságot. A jelenlegi szabványok 3, 5, 8, 10, 12, 15, 20 µm lehetséges minimális rétegvastagságot írnak elő a kívánt korrózióállóság elérése érdekében. Azonban nem érdemes a szükségesnél vastagabb rétegvastagságot indokolatlanul előírni, mivel az jelentősen megnövelheti a galvanizálás technológiai idejét, így annak költségeit is.

Miután kialakítottuk a megfelelő vastagságú cink védőréteget a munkadarab felületén, a maximális korrózióállóság elérése és teljessé tételének érdekében a friss cink bevonati réteget is védenünk kell a környezet és a nedves levegő oxidáló korrozív hatásával szemben az úgynevezett passziválással. Passziváláshoz egy cinknél nemesebb fémet tartalmazó vékony bevonó réteget alkalmazunk, ami a legtöbb esetben krómtartalmú oxidokat jelent, beépülve a cinkbevonat felületébe a gyakorlatban. Ezen passziválók színe lehet transzparens kékes, transzparens irizáló, sárga, olíva zöld vagy fekete.

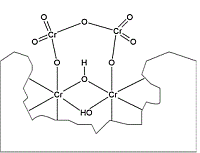

Cr(VI)oxidtartalmú passziválók:  vagy a mai modernebb

vagy a mai modernebb

vagy a mai modernebb

vagy a mai modernebb

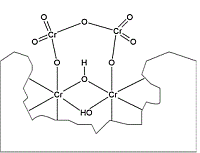

Cr(III) tartalmú passziválók:  alkalmazásával.

alkalmazásával.

alkalmazásával.

alkalmazásával.

Krómtartalmú passziválók alkalmazása tehát lehetőséget kínál a horganyzott felület színének Megrendelő általi kiválasztására, ami lehet:

- natúr, transzparens kékes/fehér hagyományos vékonyrétegű passziválás

- natúr, irizáló transzparens modern Cr(III) tartalmú vastagrétegű passziválás

- intenzív sárga Cr(VI) tartalmú (vékonyrétegű) passziválás

- irizáló halványsárga Cr(III) tartalmú vastagrétegű passziválás

- Passziválás (Kromátozás)

Miután a megfelelő vastagságú cinkréteget leválasztottuk a munkadarab felületére, ezután egy nagyon rövididőre, híg savas aktiváló fürdőbe merítjük a munkadarabot. Öblítést követően következik a munkadarab felületének, a Megrendelő által kiválasztott színű, passziváló fürdőben való szigorúan szabályozott ideig tartó passziváló kezelése.

- Mosás, lefúvatás, szárítás

Az így elkészült és megfelelő színűre passzivált munkadarabo(ka)t alaposan leöblítjük, sűrített levegős lefúvatással eltávolítjuk a felesleges nedvességet, majd kb. 80°C-os szárítókádban cseppmentesen megszárítjuk.

A legtöbb passziválószer csak meleg levegős szárítás alkalmával nyeri el végleges színét.

Passziválás (leggyakrabban Cr tartalmú)

A termékek passziválásával jelentősen javíthatjuk a cink réteg által nyújtott korrózió elleni védelem hatékonyságát. Ennek az utókezelésnek a klasszikus formájában egy rendkívül vékony (kb. 0,1 µm) króm réteg képződik, ami lezárja a pórusokat a cinkből vagy cinkötvözetből álló rétegben és oxigént is köt hozzá. Ez a réteg gyakran tartalmaz hat vegyértékű krómot (Cr(VI)) és ezáltal egyedi “öngyógyító” tulajdonsággal bír. Mechanikai sérülés esetén az oldódó hatvegyértékű krómsók a passzivált rétegen belül “megjavítják” (újra passziválják) a sérült felületet. Ennek az utókezelésnek az árnyoldala, hogy a Cr(VI)-ot egészségre káros, környezetszennyező anyagnak (mérgező és rákkeltő) tekintik. Használatát az EU-n belül korlátozták és különböző rendeletekkel (pl. REACH, RoHS,-ELV), a Cr (VI)-ot fokozatosan betiltják.

A Cr(VI)-ot tartalmazó passziválókat felváltó modern Cr(III)-tartalmú passziválókkal történő felületkezelések lényegesen alacsonyabb egészségi kockázatot jelentenek.

A passzivált réteg vastagságától és összetételétől függően beszélünk vékony- illetve vastag rétegű passziválásról, illetve ezen rétegek színe az átlátszótól (fehér) a kéken és a sárgán „irizáló”-tól az olívzöldön át a feketéig terjedhet.

- Hagyományos vékonyrétegű Fehér/kék passziválás

Alacsony hatékonyságú korrózió elleni védelmet nyújt, azért beltéri alkalmazásokra ajánlják.

- Sárga- Cr(VI) tartalmú passziválás

Ez a típusú passziválás sokkal jobb korrózió elleni védelmet biztosít, és általában ezt ajánlják kültéri alkalmazások esetében, habár népszerűsége csökken, mivel jelentős a Cr(VI) tartalma.

- (Olíva) zöld Cr(VI) passziválás

A passziválásnak ezek a típusai főként katonai alkalmazásokhoz készülnek. Mindkét típus korrózió elleni tulajdonságai felérnek a sárga passziváláséval. De magas Cr(VI) tartalmuk miatt mára már szinte teljesen eltűntek az alkalmazott ipari gyakorlatból.

- Fekete (Cr6+) passziválás

A korrózió elleni védelme ugyanolyan hatékony, mint a hagyományos fehér/kék passziválásé, azonban csak lúgos fürdőből leválasztott cinkrétegek védelmére alkalmazható. Főként a fekete színe miatt választják, azonban Cr(VI) tartalma miatt ennek is csökken a jelentősége.

- „Kék” vastagrétegű, Cr(III) tartalmú passziválás

A káros anyagokra vonatkozó rendelkezések – mint például a RoHS, Reach és az ELV – szabályozás eredményeként egy új típusú passzivált réteget kellett kifejleszteni. Ez az új passzivált réteg már nem tartalmazhat Cr(VI)-ot. A fekete, sárga, barna és zöld passzivált (krómozott) rétegekben jelen lévő Cr(VI) helyett a legtöbb újonnan kifejlesztett passziválási eljárás három vegyértékű krómot (Cr(III)) használ. Némelyik ezek közül a passziválások közül még jobb korrózióálló tulajdonságokkal rendelkezik, mint a Cr(VI) passziválás. Gyakran “vastag rétegű passziválás”-nak is nevezik őket. Egy vékonyrétegű passziválás akár 0,08 - 0,1 µm vastagságú is lehet, ezzel szemben egy vastag rétegű passziválás elérheti a 0,2 - 0,8 µm. A vastag rétegű passziválások több színben játszanak (irizáló (kékes-sárgás-zöldes) a cink bevonatfelületén, (sárgás-zöldes) a cink ötvözeteken és rendkívül jó korrózióálló tulajdonságokkal rendelkeznek, jobbal, mint a Cr(VI)sárga passziválás. A korrózió elleni védelem további javítására és/vagy a felületkezelés erősítésére vizes bázisú lakkokkal lakkozható a felület.

Mivel a Cr 6+-os kék passziválók a törvényi uniós ajánlások hatására mára teljesen kiszorultak a rákkeltő hatásuk miatt, helyüket a Cr 3+ alapú passziválók vették át. Ma már a legújabb fajta Cr 3+ alapú passziválók nemcsak elérik a régi Cr 6+-tartalmú passziválók korrózióállóságát, hanem azt túlszárnyalják.

A régebbi szabványban 1 ciklus = 24 órás korrózióállósági követelmény szerepelt. A későbbi fejlesztésekben már megjelentek a 96-144 órás sópermet állósági értékek. Továbbá, főleg az autóipari és járműipari beszállítóktól megkövetelték a vékony-, illetve vastag-réteg kromátokat is. Ennek köszönhetően a C(III) passziválók védőértéke függesztett technológia esetében elérte a 480 órát, dobos technológia esetében pedig a 200-300 órát. A kromátos passziválás védőértéke tovább növelhető vizes lakkos utókezeléssel. Az utólag felvitt lakkréteggel a védendő felület korrózióállósága további 30-50 órával növelhető a sópermet állósági teszten. Azonban ez az eljárás további költségnövelő tényező, amit csak speciális esetben kérnek a megrendelők.

A modern Cr3+ alapú passziválók mindemellett kobalt (rákkeltő) és fluorid mentesek, tehát egészség és környezetvédelmi szempontból is alacsony kockázatot képviselnek.

- „Sárga” vastagrétegű, Cr(III) tartalmú passziválás:

A sárga passziválás fejlődéstörténeti szempontból hasonló változáson ment át, mint az a kék passziválók esetében történt. A Cr3+ alapú passziválók előállításakor halvány sárga irizáló szín eléréséhez jelenleg, alkalmasan megválasztott sárga színezéket használnak, amely színe szinte alig látható a passziváló fürdőből való kiemeléskor. Végleges intenzívebb (bár C6+ tartalmú passziválókéhoz képest lényegesen halványabb sárga színüket csak a szárítás (~80 °C-on) történő hőkezelésének hatására, az ekkor a passzivált felületen lejátszódó kémiai reakcióknak köszönhetően nyerik el. Emiatt a Cr 3+ és Cr 6+ alapú sárga-passziválású alkatrészek színe között lényeges eltérés lehet.

Az egyik vezető autóipari cég szerint:

"innentől fogva a Cr 3+-os sárga kromátozás nem színt, hanem korrózióállóságot jelent"